Ricreare se stessi. Con alla base la massima consapevolezza dei propri mezzi e delle proprie capacità. È con questi valori che Nanti Srl, azienda di Gambolò nata nel 1978, ha dato vita nell’ultimo decennio a una crescita rilevante, ritagliandosi un ruolo di valore in un comparto particolarmente complesso e nel quale esiste un’elevata concorrenza, come quello della produzione di minuterie speciali di alta precisione.

Ricreare se stessi. Con alla base la massima consapevolezza dei propri mezzi e delle proprie capacità. È con questi valori che Nanti Srl, azienda di Gambolò nata nel 1978, ha dato vita nell’ultimo decennio a una crescita rilevante, ritagliandosi un ruolo di valore in un comparto particolarmente complesso e nel quale esiste un’elevata concorrenza, come quello della produzione di minuterie speciali di alta precisione.

«Ci rivolgiamo soprattutto al settore elettromeccanico – spiega Christian Nanti, titolare e figlio di Franco Nanti, che quarant’anni fa decise di intraprendere questo percorso – e a quello degli spruzzatori industriali, degli ugelli, oltre a rubinetteria e raccorderia di precisione. Siamo terzisti puri, lavoriamo su richiesta del cliente, e operiamo principalmente per realtà di Lombardia e Piemonte».

«Mio padre, da capo officina, decise di fare il “salto” – racconta Christian Nanti, classe 1971 – e io sono cresciuto girando per l’azienda, un po’ come tutti i figli di artigiani. Dopo alcuni problemi familiari ho iniziato a seguire più concretamente mio padre: sono divenuto suo coadiuvante nel 2003, nel frattempo mi stavo laureando in ingegneria. E abbiamo subito cercato di rimettere in sesto l’impresa: avevamo macchine per minuteria automatiche, ma di tipo meccanico, di vecchio stampo. Abbiamo quindi investito in un tornio a controllo numerico, ne sono seguiti altri a fantina mobile».

CRISI E NUOVE PROSPETTIVE

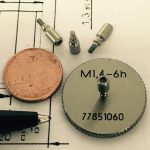

«Nel 2008 la crisi ci ha mandato a terra, in quegli anni avevamo investito molto ed è stato un periodo complesso. Ma piano piano ci siamo ripresi, e nel 2012 abbiamo raddoppiato gli spazi, costruendo una nuova ala del capannone». Che oggi è di 300 metri quadrati, e ospita sette torni a controllo numerico da produzione. «Ci distinguiamo da dispone di torni che lavorano pezzi singoli. Noi realizziamo serie che vanno dai mille ai 100mila pezzi. In un anno, da qui, escono tra i 2 e i 3 milioni di pezzi. Partiamo da barre di tre metri, le dimensioni dei pezzi vanno dai 3 ai 32 millimetri di diametro». L’azienda segue personalmente tutte le fasi della lavorazione, compresi il confezionamento e la spedizione al cliente. E i risultati sono rilevanti: «Nel 2018 abbiamo registrato il fatturato più alto della nostra storia, con un incremento chi del 20% rispetto all’anno precedente e del 50% rispetto al 2016».

RISPONDERE ALLE SFIDE DEL COMPARTO

«Lavoriamo in un settore molto concorrenziale, che implica una buona dose di competenze. Esistono alcuni distretti, come Bergamo e Brescia, ma anche nelle Marche e in Piemonte, fortemente competitivi, perché piccoli ma in grado di trarre una forte energia dal gruppo, dalla rete. Ci troviamo poi a dover affrontare aziende che magari possono permettersi il lavoro su turni, e che dispongono di operai specializzati che nella nostra zona sono difficili da trovare. E hanno inoltre a portata di mano servizi che invece noi dobbiamo cercare». L’asticella, insomma, resta alta. Ma occorre essere pronti a “giocarsela” con le proprie forze: «La qualità viene in qualche modo data per scontata, ma il prezzo dei pezzi deve essere il più basso possibile, e inoltre occorre mantenere bassi i tempi di produzione. La competenza principale risiede quindi – aggiunge Nanti – nel riuscire a far funzionare le macchine il più velocemente possibile». Tutto questo, come detto, tenendo alto il livello qualitativo del prodotto.

IL FUTURO SI CHIAMA LEAN

«Qui lavorano tre operai fissi e un’impiegata part-time. Ma adesso sto iniziando a cercare nuove forze» precisa il titolare, che sugli obiettivi futuri sottolinea: «Cercheremo di tenere aggiornato il parco macchine, e stiamo valutando il 4.0. Vogliamo sviluppare un sistema di manifattura snella, la cosiddetta lean thinking, per semplificare il più possibile mantenendo costante la qualità della produzione».